4.人の知恵にみる標準化

4-8.標準を順守させるには

● 現場の説得には時間をかけて

かつて筆者が、標準的な『部品材料表のつくり方』のマニュアルを定めたときのことです。これはいわば、つくり方の標準を設定するのですから、作業標準の新規設定でもあるわけです。が、このときの印象では新しい標準を、皆がうまく活用できるようにするために、標準設定のプロセスが大事だと痛感したものです。

その改定理由は「部材調達の効率化」と、主旨がはっきりしているので、まず『叩き台』になる原案を立てます。この段階は、自分一人だけの作業ですから、原案まではスピーディに運びます。次はその原案をもって、作業標準を使って仕事する実務者に説明して『生の意見』を聞きます。

原案に対して現場では、部品材料表を創る設計者側も部品材料表で造る生産者側も、従来から使い慣れたものを「変えたくない」ので、前のほうが「創りやすい」とか「使いやすい」とかの保守的な意見が次から次へとでてきます。

そのため、単なる変更点の説明だけでなく、変更理由に基づく現場メリットを以って説得もしました。説得段階は、何度も現場に足を運ぶので、スピーディにはいきません。

● 新旧移行期の業務ミスの防止策

こうして十数年ぶりに、従来方式を全面改定したのです。さらにマニュアルの改定を決定してからは、関係者全員に説明会を行い、さらに関係部署の事業計画に「新しい標準を導入する」との一項目を組み入れさせることまでしました。多人数に標準を順守させるため、ときにはこのような、強制に近い手立ても必要です。

ただ、多品種にわたる製品別のパーツリストは、短時間に全面書き換えすることができないため、どうしても旧式と新式が『混在する時期』があります。常に生産オーダーが流れ「部品調達の手配」や「製品の組立作業」が行われる現場において、新旧の混在による業務の停滞やミスがあっては、標準化『自体が失敗』ということになります。

したがって、ミスの防止策は『コンピュータに背負わせる』ことにします。つまりシステムを『新旧併用』できるように、あらかじめ準備しておくのです。

そのときは丁度、コンピュータシステムのバージョンアップ期であったため、量産品の部材表は「生産オーダーが流れ始めるまで」に、順次変更して新システムに移します。そして年に一度くらいしか生産オーダーが出ない、いわゆる七夕オーダーの変更は、後回しにして旧システムに残しておくのです。

作業ミス防止対策のための『労力と準備期間』からみれば、原案作りから説明まで標準づくりの期間は、微々たるものにすぎなかったのです。

● 標準の設定より難しい守らせ方

大人数が対象だと、標準の設定や改定には時間がかかりますが、使う人が多くなるだけ『標準化の効果』はあがります。ですから標準は定めるよりも『守らせる』方が大切です。

設定は容易ですから、もしも設定が拙ければ『変更』すればよいだけのことです。ですからはじめは、定め方よりも守らせ方を優先して考え「特急設定」の「鈍行普及」でもよいのです。

すると当然「度々変更しては標準化の効果がでない」とか「変更が標準の尊厳を阻害する」などの意見はでてきます。が、標準の「設定に長期間」を要すれば「変更にも長期間」を要することになります。これでは標準が時流に遅れていても、それを認識しながら古い標準にしがみつくことになるでしょう。

たとえばサービス業の『接客マニュアル』のような作業標準は、順守の前提に徹底した教育をするはずです。あとは接客の現場で、お客様に失礼のないように気をつけながら『マニュアルの実践』を繰り返すことによって『標準的な業務遂行』ができるようになります。接客場面での対応が、ケース・バイ・ケースによる積み重なってくるものです。

● 製造現場で順守させるには

製造業の現場において、たとえば『標準部品』のような標準を多くの人に使わせるのは、教育の徹底だけでうまくいくものではありません。『製造ライン』のテスト・ランなど、簡単にできないのですから、標準を順守させるためには、それなりの仕掛けが必要です。

まず標準部品そのものの構成は、できるだけシンプルに設定することです。が、製品別の規模や構成によって、単純化には自ずと限度があります。したがって『標準部品簿』とか『標準部品規格表』『カタログ・ファイル』『社内データベース』といった、標準部品設定の情報源になる各種の原簿を整備しなければなりません。

これらは標準部品設定のための、いわばツールです。ですからその『保管』『活用方法』などは、標準の順守対象である設計者や作業者に、ツールの活用を啓蒙しておくことも大切です。

次は、技術の『最先端』にいる設計者に「新しい材料・部品を登録させる」ような、余裕ある標準化制度にすることです。設計者の多くが、多品種少量生産を分担している場合は、このような標準化環境を整備しても、順守状況はまだ十分とはいえません。

設計者はクリエイターですから、自身の創造性を発揮するために、この部品を使わなければ「性能が保てない」「十分な機能を発揮できない」などという言い分をもっています。

自由度の高い個人的な創造性は、標準化という会社全体の共通性と相容れないところがあるわけです。もちろん社長自身の創造性は重要です。が、従業員の設計者や現場作業者によるクリエイティブな思考の発揮は、マーケティング段階で威力ある商品差別化につながります。

新商品の付加価値をあげるために、経営はクリエイターの養成・強化を望むのですから、標準の強制で「その芽を摘む」ことがあっては本末転倒というものです。

4-9.プライドをくすぐるのが一番

● ある程度の制約は必要

すると標準化は、矛盾だらけの古典的な「過去の知恵に過ぎないか」というと、やはりそうではありません。矛盾を克服しながら、この知恵を活かさなければ、ベストコストはもちろんベターコストさえも達成できないのです。

ところがそのために、どんな立場においても誰にとっても好都合な方法が、容易に見つからないということです。

しかしたとえばJISのような公的標準は、順守しなければ「売れなくなる」という『結果的な制裁』が加えられます。ですから、法的な強制力がなくても「誰もが順守するのだ」と前に述べました。このことは「社内標準を順守させる」ひとつのヒントです。

つまり法的強制力をもって、クリエイティブな部分を潰すことはしないのです。が、既に『標準化済みの部品』だけは、採用していないと生産部門に「受け入れられない」「造って貰えない」ことにするのです。そういう結果の制裁が、制度的に確立されていれば設計者が「標準部品を採用する」というわけです。

設計者なら誰だって、標準部品のチェックもしていない安易な設計は「やり直しをさせられる」というのではプライドが傷つきます。まるで異端者を村八分にするような、いやらしい措置に違いありません。ですが標準を守るためには、ある程度の制約があるのは仕方ないでしょう。標準とは、それほど全員で順守しないと効果がみえないものだということです。

● 技術変化と標準の間にあるタイムラグ

そこで次の問題は、標準化に「安住している人々」を目覚めさせる方法です。特に変化の激しい技術の分野で、古い標準に安住していると競争力のない新商品が生まれます。

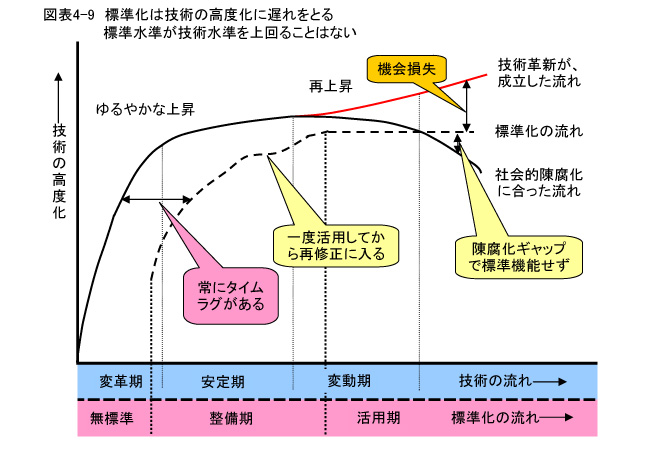

たしかに、先端であるはずの技術者に古い標準に「しがみつかれた」のでは、標準を守らないよりも「もっと困った」ことになるわけです。より安くて、品質のよい資材が出現したのに、依然として古い標準を使っていたらどうなりますか。こうなると確実に標準化は、コストダウンの阻害要因にさえなるわけです。 およそ標準化と技術の流れに対しては、図表4-9のようになります。図のように、標準の『整備期』には長期間を要するため、大きなタイムラグが生じます。その理由は、どんな標準においてもその対象を裏付ける基本技術があり、それが急激に変化するからです。

およそ標準化と技術の流れに対しては、図表4-9のようになります。図のように、標準の『整備期』には長期間を要するため、大きなタイムラグが生じます。その理由は、どんな標準においてもその対象を裏付ける基本技術があり、それが急激に変化するからです。

ですから標準化は、ある程度の技術的な『安定期』を経由して、後追い的に整備期に入るわけです。技術の変革期に標準を設定すると、度々の変更を迫られます。いくらなんでも、これでは標準になりません。

また標準化は、技術の『安定期』に至って制度として成立し、標準の『活用期』に移ります。ですから技術が『安定期』に入ってから後は、それがどれほどの期間、継続するかです。

標準的な規格などは、取引先との関係などもあって勝手に変更できません。このため技術革新によるレベルアップや、逆に陳腐化があっても、標準は『活用期』の状態にとどまりまってしまいます。

● 機会原価を発生し機会損失を招く

たとえばJISのような社会的標準においても「順守していると時代遅れになる」という批判があります。標準のそういった特性は、社内標準にも当然ながら存在します。

そんな「守ったために売れなくなる」古びたJISならば、誰も順守しないでしょう。ですからそんな標準規格は、存在していても社会的な「機能をせず」自ずと休眠状態に入ります。時代遅れのJISが機能しなくなるのは、自由主義経済の必然性であり、むしろ社会的に有益な傾向です。

しかし社内標準が陳腐化すると、その存在自体がベストコストの阻害要件になってしまいます。標準は技術の社会的水準に『遅れをとる』という、基本特性があるのですから陳腐化した標準は、いつまでも守っていると技術水準の急進によって大きな機会損失を被ります。つまり社会的水準に、後れを取らない「処置をしなかった」ために被る損失です。

ですから社内標準の順守に対する制裁処置は、その運用が大切です。もしも受け入れを拒否する生産側が、保守的で時代遅れに陥っていると、この処置は逆に機会原価を引き起こします。つまり時代遅れの生産側が発生させる、本来なら不必要な原価です。

したがって、社内標準制度運用のポイントは、同じ社内の『設計』と『生産』の両部門が、技術情報を『共有』することです。技術水準の部門間バランスを保ちつつ、共同作業によって「遅れをとった標準」そのものを早期に変更しなければなりません。

● 標準化に安住するのは誰だ

反面で、技術水準の変化さえなければ、標準というものは大変に『居心地のよい』ものです。特に変化の遅い、『経営管理』や『販売』『サービス』などの制度的標準は、おとなしく守っている方が、当事者にとっても楽なのです。

マニュアルに従えば、アルバイトでも一週間で、ベテラン販売員と『同じ技量』が発揮できる事例は、チェーン店などでよく目にします。

しかし、標準自体の生産性が問題です。アルバイトさんの時給は、能率性に関係なく上昇するでしょう。一方で、同じ『販売マニュアル』を使っているかぎり、若干の習熟効果はあっても「マニュアル以上の生産性」は、ほとんど上がりません。

物的標準でも、安い部品ができたのに「標準部品簿を変更するのが大変」「コンピュータのデータベースがすぐに直せない」「慣れた方がやり易い」などは、どなたも体験されるところでしょう。

先取の精神は尊いのですが、常に先端情報に触れるには、それ相応の努力が必要です。それに引き換え、先人が制定してくれた標準制度にドップリと浸かっているほど『楽なこと』はありません。そんな居心地のいいところへ、のうのうと安住しているのは「一体誰だ」ということです。