5.VA・VEの王道を探る

5-11.IE手法が前提のVE

● 生産数量の見通しを立てる

前号で述べたように、作業を機械化して生産性をあげてきたVEの歴史は、将に人類が取り組んできた産業史そのものだといえます。

機械化はプラント産業のように、『同一製品』が繰り返し生産されなくても、『同一の作業』が繰り返されれば、採算の可能性は大いにあります。同一作業がどれくらい繰り返されるか、機械の『使用回数』『使用頻度』は、かなり長期間にわたって予測がつくからです。

また、よほど陳腐化した技術でないかぎり、共通化を進めることによって、作業量が確保できる見通しもつくわけです。

ですから生産数量の予測は、その機械で生産する商品の需要予測だけではありません。VE改善のための経済計算で必要なのは「機械側からみた」個別の作業量を、予測することです。それによって正味利益の計算が可能となり『設備投資の意志決定』ができるわけです。

特定の機械を生産手段とする加工型下請企業は、この計算ができるから機械設備を償却しながら仕事を続けているのです。ただ『産業の空洞化』のように、経済環境の変動があれば当然、この見通しが狂ってきます。が、経済環境への変化適応は、機械化の検討どころか、企業経営の原理原則ですから今更いうまでもなく、ここでの議論は省きます。

● まずIE的な検討がなされる

では次に、どんな作業の機械化が有利になるかです。もちろん機械化の目的は、コストダウンだけではありません。が、VA担当者からは「何とか機械化できないか」と、抽象的な提案が出るだけかもしれません。

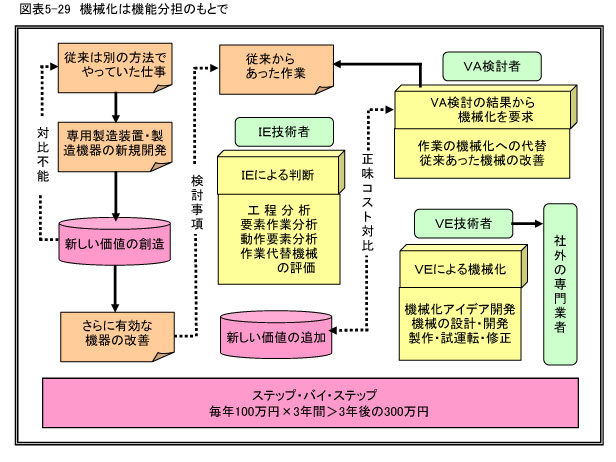

であっても、具体的に「どの部分が機械化できるか」の判断はIE(Industrial Engineering 産業工学)によってなされます。それは特定する部分の作業が、従来は『手作業』であっても『工具を使う』のであっても、あるいは現在の機械作業よりも、高度な機械に『置き換える』場合であっても同じくIEで検討するのです。

IE的には、工程全般の『流れ』や『作業』『作業者の動作』などを分析します。また一方で、作業を代替する機械を評価して、生産性が上げられる可能性を判断するのです。そして「この部分をどのように機械化するか」といったアイデア開発から、具体的に機械を設計し、製造するのがVEのジャンルとなるのです。

VEの形態は、社外の機械専門業者に「知恵を借りる」とか「既製品を買う」のでも、社内で「設計、製作する」のでもいいのです。が、あくまでも機械化の主体である、自社のIE技術者、VE技術者が主導しなければなりません。これらのステップは、図表5-29に示すとおりであって、全面的な業者まかせでは、自社に適合した機械化ができるわけがないのです。

● VE改善は新設とは違う

特定な「作業や業務を機械化」するのは『創業』ないしは新事業分野の『増設』などで、機械設備を新規導入するのと、わけが違います。ここで最も大切な機械化のステップは、対象とする作業をいきなり『全面転換』のような大幅飛びは絶対にしないことです。

機械化という改善には、それなりの資金必要です。必然的に、投入額に見合ったリスクが伴います。新設と設備変更は、検討段階での経済計算の方法や、投入資金に対してリスクが反比例することも同じ状況を示します。が、設備変更は新設とちがって、変更対象の機械設備が『毎日稼動』していることです。

したがって中小企業のみならず大企業でさえも、ホップがIEだとすれば、最小限でVEのステップを踏み、最終的に全面ジャンプする三段跳びの方が、結果的により遠くへ飛べるわけです。

改善段階を追うことで大切なのは、むしろ機械化の規模でしょう。IEでは、一段階の機械化率を区切って判断を下すこととして、一回のチャンスによる機械化の規模は、控え目にするのです。

機械化は、VE的な効果を確かめながら、できるところから徐々に進めます。IEとVEは、同じ技術者が担当してもよいのですが、その機能とプロセスを区別することが大切です。

● ホップ・ステップ・ジャンプでいこう

複雑化したこの高度産業社会において、機械化すべき作業対象は無限にあるでしょう。が、自社内の作業が既製の機械を入れるだけで、すぐに効率があがるケースは少ないのかもしれません。

つまり機械化対象が多くあり、それによって十分に採算性のよい効率が得られるのであれば、はじめから機械を入れていたはずです。が、はじめから入れるのは『新規採用』ですから、改善のための『VE的機械化』ではありません。

自社に最適な『機械を開発』し、または採用・導入するための『探索』にVEが機能するのですが、それは簡単な作業用の『治工具を作る』のも同じVE機能です。ただ治工具の『開発や製作』程度なら、それによって期待した効果がでなくても「傷は浅く」失敗すればまた「やり直せばよい」だけのことです。

● 流す血は最小限に

しかし機械化の規模で、たとえば一連の全工程に機械化の可能性があり、最終的には数1,000万円の投資計画が必要だとします。するとアプローチは、最も「機械化しやすい作業」をピックアップし、100万円か数100万円程度の半自動機を試作します。

このステップで成功し、かつ十分に「減価償却の見通し」が立つのなら、より高度な機械に変えていくことです。その程度の初期投資だと、万一失敗しても残りの計画投資額で、失敗分の「取り返しができる」というものです。

生産工程は毎日稼動している『生きもの』ですから、機械化という手術をするときは『流す血を最小限』にしなければなりません。もちろん次の手術、つまりステップからジャンプまでの完全改革に至る連携が重要ですから、全体の投資計画はきちんと立てておくのです。

これに対し、はじめから数1,000万円を一挙に投資する手術が、もしも失敗したときです。何とかして『不具合の機械』を使いながら失敗を「取り戻そうとする」から当然、効率が悪くて『手術の傷口』はますます広がっていくことになります。

たしかにトータルコストは、何度かステップを踏む方が、一挙にジャンプするよりも若干高くつくかもしれません。が、生みだす利益の現在価値でいえば、ステップを追って毎年1,000万円を生んでいく方が、三年後にどかんと数1,000万円を生むよりも、キャッシュフローの経済計算上でも有利になるわけです。