設計業務は、ニーズという形のないものを形にする

製造業における設計部門は、お客様のニーズという目にみえないものを製品という形あるものに変換する業務をしています。

このため、従来から設計者の創造性ということが重要視されてきました。それは、アイデア力によって、顧客の要求を満たす性能や品質を持つ優れた製品が生み出せることを期待したからです。

その一方で、従来あまりコストは、意識されることがありませんでした。

それは、コスト面での制約を与えることによって、創造性を抑えることにならないようにするための配慮でありました。

しかし、この結果は、製品の性能の良さは評価されるのですが、値段が高いためにお客様が買えず、売れないという経営上の課題を生み出すことになりました。

製品が売れなければ、当然利益を得ることはできません。

このため、製品の設計では、形のないニーズを形ある製品に作り出す創造性と他社に負けない原価で作れることが要求されるようになって来たのです。

作ってからの製品コストダウンはムダである

従来のコストダウンは、製造部門と購買部門を中心に進められてきました。とくに購買部門では、コストダウンは即そのまま利益につながるため、大手製造企業を中心に今も積極的に進められています。

しかし、大きなコストダウンを実現しようとすると、部品の形状、材質など図面や仕様の変更をすることが必要になります。

そして、これらの検討項目は、製品の形状や仕様を決めた設計部門での評価テストや確認など了解を取らなければなりません。なぜならば、これらの項目を最初に決めたのは設計部門であり、変更の権限も設計部門にあるからです。

最初の設計段階での製品原価の検討をしっかりと行なっていれば、このようなムダを減らすことができるのです。

コスト設計をどのように進めるか

それでは、製品を開発する設計業務で効率よく目標原価を進めるにはどうすればよいでしょうか。

そのためには、製品開発のステップと原価の関係について理解しておくことが必要です。

製品開発は、販売部門が、お客様のニーズを文書化した書類から開始されます。この書類には、お客様のニーズが書かれています。これが商品企画書です。

そして、設計段階の最初のステップは、構想設計といわれ、お客様のニーズを満たす方法を考え、必要とされる品質や性能、製品の大きさや入力を何にするのか、出力はどのようにするのか、その位置など全体像を描くことです。

たとえば、複写機であれば、その大きさはどのくらいか、動力は電気を使い、紙をどこから入れるか、紙をどこから出してくるのか、1分間のコピー枚数といったことです。

つぎのステップは、基本設計です。基本設計では、開発する製品に要求される基本的な機能をどのような構成要素によるのか、その構成の中をどのような構造にするのかを決めることです。

複写機では、紙を取り入れる、原紙を読みとる、紙に写す、紙を排出するなどの構成要素があり、紙を排出する構成部分では、ゴムローラーを回して送り出すなどの構造を決めることです。

そして、最後が詳細設計のステップです。詳細設計では、基本設計で決めた構造を具体的な部品へと展開していくことです。構造をいくつかの部品に分け、部品の形状や材質、寸法、公差などが詳しく決めることになります。

設計した製品は、目的とした品質や機能などを達成しているのかを試作機を作って(設計試作)、検証します(実機テスト)。

当初の計画通りの品質や機能などと目標原価が、要求が満たせていれば生産に移行することになります。

これが製品開発のステップです。

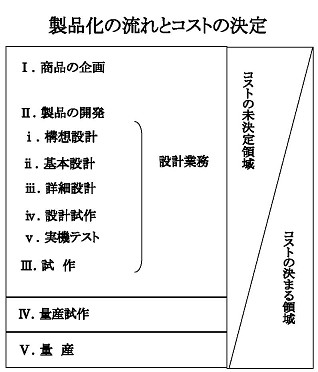

そして、この製品開発ステップとコスト決定の関係を見ると図のようになります。

製品の構想段階では、製品の大きさによってコストは左右されますが、また自由度は高い状態にあり、コストはそれほど決定されているわけではありません。

つぎの基本設計段階では、大きさや構成が決まり、その構成の中の構造の違いによってコストが左右されることになります。

そして、最後の詳細設計では、構造の中の部品の形状や材質、寸法などによってコストが左右されることになっていきます。

このように製品の中身が、具体的に決められていくに従って、コスト決定の自由度が狭まっていくことになります。

そして、「製品のコストは、設計段階でその80%が決まる。」といわれるゆえんがここにあります。

設計でのコストダウンのポイント

設計でのコストダウンは、大きく2つに分けて考えることが出来ます。

一つは、設計者が、設計業務の中で着目すべきコストダウンポイントを知っておくことです。

そしてもう一つは、コストダウンを容易に検討できる仕組みを作ることです。順番に説明していきましょう。

でもその前に、ひとつ大切な確認をしてください。それは、製品を作るにあたって製造部門に伝達するコミュニケーションの道具になる図面や仕様書が、相手に理解できていることです。

近年、よく見受けられるのが、どのように作るのか、組立するのかわからないということがあります。

設計者が、製品の構造や形状を頭の中だけで考え、実際に品物や現品を見ることがないために生じるもので、説明しないと理解できないこともあります。

このチェックを行なってください。これは、製品原価を作る立場にある人たちに任せてしまうことであり、設計でのコストダウンとは程遠い話になります。

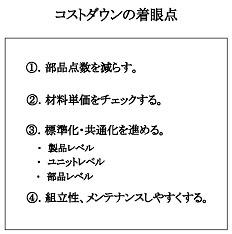

それでは、設計業務の中で着目すべきコストダウンポイントを3つ紹介します。

1.部品点数を見直す

製品をつくるための情報として部品表があります。部品表には必要な部品が記載されているわけで、この点数を減らすことです。

部品の点数が多くなれば、それだけ組立に時間がかかることになり、組立費用もそれだけ増えます。また、部品で考えた場合には、組合せ部分が増えることになって、そのために部品の組合せ部分の品質や精度を厳しく設定していかなくてはなりません。

これは、部品を加工する上で、工程や作業が増えることになり、それだけ手間をかけることになり、原価を押し上げる要因であることは間違いありません。

2.材料単価のチェックをする

車や家電製品に使われている部品を考えてみてください。昔の車や家電製品は、鋼板という鉄の板をたくさん使用していました。現在は、鋼板から樹脂に変わってきています。

これは、要求を満たせる安価な材料を選択してきたからです。

前回の原価算出例で掲げたキャスターの本体は、鋼板でした。80㎏の重量に耐えられる材料で、さびの発生を防げる材料を考え場合、普通鋼板にメッキを施すこととステンレス鋼板が上げられます。

その材料費を考えてみると、材料単価でステンレス鋼板は普通鋼板の3~4倍します。普通鋼板にメッキを施しても十分に安価であることがわかります。このように材料単価の情報を知ることがポイントの一つです。

3.標準化・共通化

基本的なことなのですが、「量に勝るコストダウンなし。」という言葉をご存知でしょうか。

これは、製品を作るときに1個作っても100個作っても段取費のように数量に関係なく一定額発生する費用と数量が増えると加工費のように比例して増える費用があります。

当然、数量がまとまれば、段取費を数量で割ると、1台あたりの段取費が下がります。ここでコストダウンが出来ます。

また、数量がまとまれば、作り方を変えて、効率よく生産することもできます。

あまりむずかしく考えなくても、同じものを1個買うのと100個買うのでは、100個のときに安くしてくれますよね。これと同じことです。

コストダウンを進めるにあたっても、もっとも効果的な方法は、やはり数量をまとめることです。

数量をまとめるには、1.製品として数量がまとめる、2.製品ではなくユニットのレベルで数量をまとめる、3.部品レベルで数量をまとめる3つがあります。

つまり、共通化を図り、まとめて買う、まとめて作ることによってコストダウンを図ることになります。

4.組立、メンテナンスのしやすさ

ここでは、製品を組立てるときのコストダウンのポイントについて考えます。

近年では、製品の組立について、セル生産方式が浸透し、一人で完成まで組み立てることを考えるようになってきています。

セル生産方式は、部品や仕掛り在庫を削減でき、作業動作の中での付加価値を生まない行為を減らし、効率を上げることができること、作業者のやる気を起こさせる非常に有効な方法です。

このセル生産方式でさらに効果をあげるためにも、組立しやすいことが求められます。

その方法とは、組立時に組み付けの方向を変えないで、一方向から取り付けていけることです。

製品を一方向から組立ができる場合と製品を反転させたり、起こしたりする場合であれば、少なくとも反転や起こしたりする時間分だけ組立時間に差がでてきます。この結果は、コストアップにつながります。

また、製品の修理が発生します。このときに部品の交換をしなければなりません。この場合のメンテナンスのしやすさも考えられます。

一方向から取付け取外しができれば、その分コストダウンできます。

コストダウンのための仕組み作り

つぎに2つめのコストダウンを容易に検討できる仕組みについて解説します。

製品開発のステップをもう一度思い出してください。

製品全体の構想を行い、基本的に必要になる機能と構造を決めます。そして、構造を部品へと分解し、図面や仕様書を作成するわけです。

製品の全体を構想した後の機能や構造を検討する場合、一般的に過去に作った実績のある製品の構造を真似て設定します。

このため、以前の実績からおおよその原価をつかまえることができます。

ただ、近年設定されている目標原価では、従来の実績原価を大きく下回るものが見受けられです。

それは、これまでその会社では作ったことのない、新しい構造を検討することを求められることでもあります。

このため設計者は、様々な機能を満たすための方式や構造に関する情報を持っていなければなりません。

しかし、一人の設計者が保有できる情報には限りがあります。

また、設計者の担当する製品や興味などによって、偏りもあります。

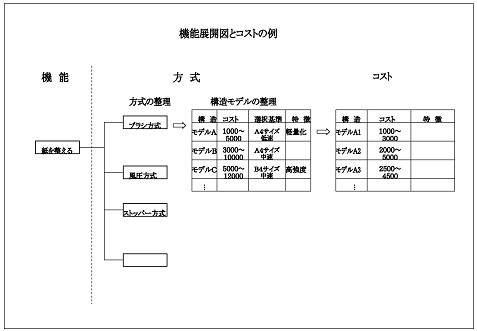

設計部門では、これらの方式や構造の情報をアイデアとして集約し、整備・管理しておくことです。つまり、アイデア情報の蓄積です。

アイデア情報は、構造ごとにアイデアを整理し、貯めておく倉庫のことです。

そして、このときに大切なことは、集めたアイデアのひな形をベースに、「いくらで作れる。」という標準原価を設定しておくことです。

この情報によって、新しい製品を開発するにあたって、製品全体の構想から、必要な機能とそれを満たす方式や構造を選択し、その構造を選択した場合、原価はおおよそいくらであることがわかるようになります。

そして、目標原価を達成するために、その構造をさらに洗練化し、図面や仕様書にまとめるのです。

このように機能や方式、構造に対するアイデアをたくさん整理しておくことです。

そして、そのアイデアのレベルとアイデアの質に対して、「本来いくらで作れるか。」という標準原価を結び付けておけば、それで目標原価を達成する可能性は高まってきます。

数多くのアイデアを持ち、それらのアイデアの中から必要なときに、要求される機能を満たす構造でもっとも経済的な原価のものを選択できるようにしておくことです。

掲載された記事の内容について、許可なく転載すること及びコピーすることを禁じます。ご了解の程、お願い致します。