海外への生産拠点のシフトで何が変わるのか

一昨年からの急激な円高は、輸出依存の高い日本の製造企業にとって、価格競争力を大きく低下させる要因になりました。このため製造企業は、円高の影響を受けず、人件費の安価な海外へと生産拠点の移転が現在も積極的に進められています。

また、政府関係機関のにおいても、中小製造企業の海外進出を積極的に支援しているところもあります。

この海外への生産のシフトは、国内製造業の受注のパイの減少させることになり、さらなる厳しい価格競争を生み出し、中小製造企業には廃業が目立つようになっています。

その一方、海外の生産拠点では、生産の効率化や品質の安定、安全性など作業者への教育を行なう必要があります。このために多くの製造企業では、社員を派遣して教育にあたっています。

日本のものづくりの技術は、「カイゼン」という言葉に象徴されるように、長年の生産技術の積み重ねによって作り上げられてきました。

そして、それらの技術は、そのときの経営環境によって要求されたものでもあります。

これらの技術は、そのままを移転することも出来ますが、経済性の面から考えると、その方法が適当であるのかは確認する必要があります。

具体的な例を掲げますと、金型の仕上げ研磨工程は、国内では製造原価の中でもっとも大きな割合を占める人件費を抑えるために、できるだけ熟練作業者による時間を減らすため、機械による研磨技術への努力が進みました。

しかし、海外では高額な設備機械よりも人件費の安価な作業者に依存した方が、経済性が高いと判断されます。

このような経営環境に違いによって、経済性の面から「カイゼン」のアプローチを考えて進めていくことが求められます。

生産活動のために必要な情報を整備してあるか

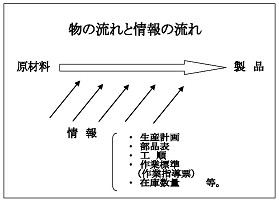

生産活動には、実際に部品を加工し、組み立てる製造活動と生産の指示や変更、報告など情報の管理する生産管理活動に大別できます。

生産管理活動は、顧客が要求する商品をタイムリーに適正な品質と原価で供給し、なおかつ製造活動の効率化を図るために、製造活動の計画と統制を行なっています。

この生産管理活動の効果は、製品の納期、品質、原価に直接影響を与えます。

具体的な例を考えますと、生産管理のまずさは、材料、部品、仕掛品、製品の過剰在庫を発生させ、資金の圧迫を起こします。また、材料や部品の供給が遅れ ると、生産現場の手待ちが起こり、遅れを残業などで取り返さなければならなくなり、生産性の低下を招き、コストアップを生じます。

このため、適切な生産管理活動を進められるように、必要な情報の整備が求められます。

その情報には、生産計画、部品表、品目別の工順、工程別の作業標準あるいは作業指導票、在庫数量などがあります。

作業標準および作業指導票について補足しておきます。

作業標準は、工程の作業手順や方法、作業条件、安全などについて規定した工場の規格のこと。

作業指導票は、工程ごと品目ごとに作業標準を明文化して、作業の効率化、品質向上を図るためにまとめられた書類のことです。

近年は、NC化(コンピュータによる数値制御)によって、作業指導表を作っている会社が少なくなっています。しかし、いかに作業の効率化を進めるか、作 業者への教育・指導、そのノウハウを社内に蓄積するなどといった点からも整備しておくことが求められます。

生産活動の評価は時間で評価される

また、この作業標準および作業指導票には、部品や製品を1単位生産するために費やすべき時間、つまり標準時間が設定されています。

この標準時間は、工場や作業現場に対して、どれだけ生産できるか、どの程度稼動できるのかといった工場の能力管理の基本データに用いられ、生産計画に対する実績の評価に使われます。さらに標準時間は、製品や部品の生産にかかるリードタイム(手番)の基礎になり、生産計画や作業スケジュール作成の資料になっています。

そして、もっとも大切なことは、製造原価の中の加工費や組立費は、単位時間あたりの加工費と加工あるいは作業時間から構成されていることです。つまり、標準時間を短縮することは、コストダウンにつながるわけです。

一般に営業パーソンは、数値(売上高)で評価され、作業者は時間で評価されるといわれるゆえんがこれです。

それでは、製造部門でのコストダウンについて考えてみましょう。

コストダウンには、2つあるとお話しました。コスト・コントロール(原価統制)とコスト・リダクション(原価低減)です。

コスト・コントロール(原価統制)は、基準となる値に対して、許容範囲を逸脱した場合に、その原因を追求・改善することによって、許容範囲に抑えること です。そして、その基準が、標準時間になり、標準時間を維持できるようにすることです。

近年は、作業者が製品を作っている時間よりも、設備機械が製品を作っている時間の方が大きいため、標準時間よりも設備機械の稼働時間が重要視され、TPM(全員参加の生産保全)活動が浸透してきました。

TPM(全員参加の生産保全)活動は、設備機械の故障を無くす、不良品を作らない、災害を発生させないなどのロスを未然に防ぎ、設備機械を停止させないための保全の重要性とそのための活動のあり方にあります。

これは、生産現場の設備機械の故障が発生しないように定期点検の実施や点検箇所のチェックリスト、点検方法からはじまって、故障しないあるいは故障しにくい設備機械への改造などから会社全体に普及しています。

そして、作業の進め方は、作業標準あるいは作業指導票に沿った行動が、標準時間を維持することなのです。

さらにこの前提は、5S活動になります。

5S活動とは、整理・整頓・清掃・清潔・しつけのことです。

整理・整頓ができていない現場では、材料や工具を捜す、捜した材料を取り出すためにほかの材料を移動する、移動した材料が破損する、作業をするにあたって関係ない材料が作業の障害になるなど、多くのムダな行為が発生します。

また、清潔・清掃のできていない会社では、使っている機械や工具が汚れたままになっていて、ホコリや汚れが機械に付着して調子を悪くします。汚れは、故 障の原因になってしまいます。そして、機械が故障で止まってしまえば、故障している間、生産性が下がることになり、残業など多くのムダな費用を発生させる ことになります。

最後のしつけは、ルールを守ることですから、整理・整頓・清潔・清掃を進めても、それが維持できないことになります。つまり、元に戻って、これまで述べた状況が再び起こることになってしまうのです。

5S活動の推進は、以上のような問題点を明らかにし、解決するために有効な方法です。

TPM(全員参加の生産保全)から5S活動の紹介をしましたが、基本は5S活動です。どれだけ優れた機械を保有し、生産性を上げることが出来たとしても、5S活動が浸透していなければ、宝の持ち腐れになってしまうでしょう。

標準時間という基準値を維持するために、まずこの5S活動に着目すべきです。

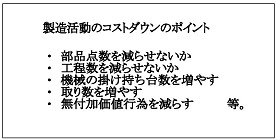

生産活動のコストダウンのポイント

つぎにコスト・リダクション(原価低減)について考えてみましょう。

コスト・リダクション(原価低減)は、製品や部品1単位を製作するにあたって、基準とする時間値そのものを下げることです。つまり、ある部品が、現在の 標準時間が10分であるとしたならば、これを9分という標準値に改善していくことです。

このコスト・リダクション(原価低減)については、まず大きな視点から考えて行くことが必要です。

1.工程を少なく出来ないか

製造活動では、1つの作業で、1つの製品になることもあれば、多くの作業を経て1つの製品になることもあります。

この製品を作るまでの一連の作業の系列について、その個々の作業を工程といいます。

そして、生産を始める前に、材料から製品を作るまでの一連の工程の設定とその順序や内容、標準時間を定めます。これを工順設計(広義の工程設計)といいます。

とくに新しく製品を作る場合には、開発部門から発行された図面や仕様書をもとに製品の作り方について、どのような順序で、どのような作業をするのか、その時間はどのくらいかかるのかを設定することになります。

このとき、同じ品物でもいろいろな作り方があります。コストダウンのためには、それらの作り方の中から、最も経済的に作れる工程の順序を見つけることが求められます。

類似した部品や製品を製造している場合、同じ工順を設定しがちですが、より少ない工程数で出来ないかを検討することが、コストダウンになります。

2.機械の掛け持ち台数を増やす

1人の作業者が、複数台の機械を持つと、コストを大きく減らすことができます。

設備機械の数値制御化(NC化)は、作業者が機械につきっきりになる必要がなく、加工プログラムがあれば、機械が製品や部品の加工をすることが出来ます。

この結果、数値制御化は、1人の作業者が複数台の機械を掛け持ちすることを可能にしました。

これは、作業者一人に一台の設備機械と作業者一人に複数台の設備機械の単位時間あたりの加工費を比較すると、複数台の設備機械の場合には、作業者の労務 費がそれらの機械に割り振られることになりますから、それだけ少ない金額になります。

同じ製品や部品を作る場合、当然ながら1人の作業者が複数台の機械を掛け持ちする方がコストダウンすることができます。

このような作業の仕組みが作れているかを確認することです。

3.取り数を増やす

これは、金型などを使用する場合に検討されることです。

プレス部品やプラスチック部品を製作する場合、1サイクルの作業を終えると完成品が出来上がります。このときに、金型に2個あるいは4個、8個というように作れる数が設定されます。1サイクルで取れる完成品の数を取り数といいます。

この場合、加工時間は同じでも、完成する数が変わってきます。したがって、生産数量に対して取り数をいくつの金型を作るかがポイントになります。

生産ロットに対する最適な取り数の設定を十分に検討しておくことが大切です。

4.付加価値行為と無付加価値行為で考える

つぎに具体的な作業の改善活動について考えましょう。

皆さんが、あまり聞きなれない言葉に、付加価値行為というものがあります。(行為は、作業の動作と考えてください。)

生産活動での付加価値は、購入した材料や部品を別の価値ある何かに変換するために付加された価値を貨幣に換算した金額のことです。

この付加価値は、顧客の立場から考えると、直接部品を加工したり、組み立てたりする行為のために発生する費用に対して、お金を払うことは納得できるでしょう。これが付加価値行為です

しかし、現実には、直接製品を作る以外に発生する費用についても顧客はお金を払っています。

例えば、材料や部品を捜す行為や移動する行為、休息している行為などがあります。顧客の立場からすると、それらの行為にお金を払いたいとは思わないでしょう。これが無付加価値行為です。

このように製品を作るための行為は、付加価値行為と無付加価値行為とに分けることができます。そして、無付加価値の行為を無くす、あるいは減らすことでコストダウンを考えていく方法です。

この方法の一つとして、サーブリック記号の活用を紹介します。

サーブリック記号は、人の作業を17の動作要素に分けて、その定義と記号化したものです。

動作要素は、3つに分類できます。第1類は有用な作用を行うと考えられる要素のことで、お客様がお金を払うことを当然と考えるべき要素です。

そして、第2類、第3類はお客様が出来るだけお金を払いたくないと考えるべき要素になります。

さらに第1分類は、付加価値行為ということで考えると組み合わす、使う、ひき離す以外の動作は減らすべき要素です。

この代表的な比較例が、流れ作業方式からセル生産方式への変更です。

流れ作業方式では、サーブリック記号の第1分類の組み合わせで構成されています。そして、セル生産方式は、その構成の中で、空荷移動を減らしているのです。

また、サーブリッックを活用していくと距離、重さなどの影響によって時間値が変化することも理解できます。つまり、距離を縮める、道具を利用して軽量化することが時間短縮に繋がるのです。

サーブリックの活用は、かなり有効な方法だと思います。

見えない効率低下の原因を知る

製造段階のコストダウンでは、多くの社員の協力が必要であり、その成果として原価を下げることが出来るわけです。

しかし、会社が、高々とコストダウンを叫んでも、一向に進まないことが見受けられます。これは、コストダウンのための環境づくりがされていないことによるものです。

この環境づくりについて、少し述べさせていただきます。

会社には、それぞれの経営風土というものがあります。経営風土とは、その会社の社員に共通するものの見方や考え方、行動パターンなどのことです。

活気に満ちた会社では、何事にも挑戦しようという意識があり、即断・即決・即実行とスピード感にあふれているものです。

一方、長年の実績や安定感のある会社などでは、物事を慎重に進めようと一つ一つの手続きを重んじる傾向があります。

このような経営風土は、コストダウンを進めるにあたって、その下地作りに影響を与えるものです。以下に必要な準備項目を掲げます。

1. コストダウンの必要性を伝える

上司と部下の間で、しっかりとしたコミュニケーションが取られていることです。コストダウンの必要性をより一層全社員が認識し、その方策のために自由闊達に意見の言える環境を作ることです。

2.カイゼン意欲を持たせる

改善意識を持つには、その前に「本来あるべき姿」についての知識や経験を持つことが必要です。この知識や経験と比較して、現実には違っていることから、これは問題であると気づき、その問題を改善しようとするからです。

「本来あるべき姿」とは何かを社員に知ってもらう教育というものが望まれます。

3.率先垂範が大切

上司が改善を進めなさいといいながら、一方で何も支援をしない状況であったならば、改善を進めようとする社員もやる気を失ってしまうでしょう。

やはり、改善を積極的に進めようとするならば、上司が率先垂範すべきであると言うことです。

そして、これは、取りも直さずトップの強いリーダーシップが必要不可欠であるということでもあります。率先垂範を意識した行動が必要不可欠です。

4.目に見える改善から手掛けよう

経営幹部の方が、会社の現状を打破しようと先頭に立ち、整理整頓のように目に見える活動を進めることです。

社員は、経営幹部の方が、真剣に改善に取組もうとしているぞと強く感じ、それが目に見えることによって、積極的にコストダウンのための提案や意見が出されるようになります。

目に見える形の整理整頓からはじめられるのはいかがでしょうか。

掲載された記事の内容について、許可なく転載すること及びコピーすることを禁じます。ご了解の程、お願い致します。