4.人の知恵にみる標準化

4-10.標準化に勝る共通化

● トップダウンとボトムアップの違い

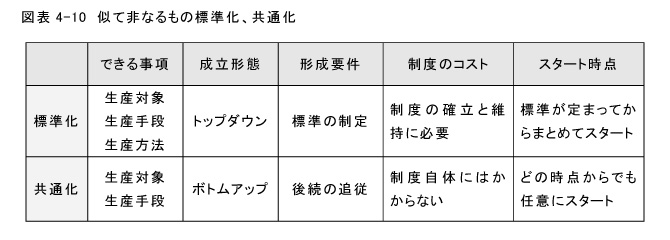

そこで、ぜひとも検討すべきは共通化です。標準化と共通化はよく並べ称されますが、これは図表4-10にまとめたように、似て非なる制度です。共通化できる、または共通化すべき対象は、標準化対象とほとんど同じでしょう。が、両者はその形成過程が違います。

標準化は人為的に標準を定め、その定めを『皆に守らせる』ことによって成立します。要するに標準の形成はトップダウン形式ですから、標準化には『社内憲法』が必要になってくるのです。憲法の制定、つまり標準化制度の『確立』と『維持』のためには、今までみたように手数という『コスト』がかかります。

標準化は人為的に標準を定め、その定めを『皆に守らせる』ことによって成立します。要するに標準の形成はトップダウン形式ですから、標準化には『社内憲法』が必要になってくるのです。憲法の制定、つまり標準化制度の『確立』と『維持』のためには、今までみたように手数という『コスト』がかかります。

しかし共通化は、ボトムアップ形式ですから制度的な『定めの必要性』がありません。はじめの設計者に『新しい部品を登録』させる制度のようなものです。その登録に後続の設計者が追従すれば、それだけで共通化は十分に成立します。ですから、共通化には『制度自体のコスト』が殆どかかりません。

もちろん、はじめに形成される共通化対象の物的な『材質』『形状』『品質』『使用機械設備』や『作業方法』などの事項には、後続者が納得して追従するだけの基本要素がしっかりしていなければなりません。

先例が「ただ存在するだけ」で、基本要素に納得できるだけの十分な内容がなければ、誰も追従してこないでしょう。先例が自信をもって勧められる然るべきコンセプトが、平素の仕事への取組み態度や活動状況によって得られているから、後続がそれを「活用させてもらう」のです。

社内一般の納得性は「標準化にも必要」です。が、共通化に必要な基本的考え方は、人為的に「標準を定める」のではありません。標準化する段階は、多くの人々のコンセンサスを得なければならないというわけです。

● 変化の激しさに標準化は不向き

共通化は『どの時点』の『どの技術』をスタート点にしても、成り立ちます。早く廃れる技術は、追従者がないだけのことです。誰も追従しなければ、共通になりません。また追従は、積極的な自主性を重んじるため、時代遅れの標準に「かじりついて」いるような社員が、共通化の枠に入ってくることはないでしょう。

たとえば半導体のような『市販品』は、中小企業など小口の需要家側で独自に標準化しても、供給側の都合で勝手に変更されてしまいます。すると需要側は、生産中止の予告を受けた時点で、再び「代替品を標準部品にするか否か」検討しなければなりません。

場合によっては予告なしの変更もあります。ですから技術変化の激しい時代、頻繁な変更があれば標準化制度自体がお手上げです。

これが仮に『共通化されるべき』半導体であるとすれば、どうでしょう。先ず、変更の情報を逸速く察知した者が、代替品をみつけて活用します。すると、その活用実績の情報を受けてから、後の者は先例に追従すれば、変更は自然に浸透してきます。

生産管理システムでは部品マスターの変更だけで、新しい半導体に移行することができます。標準部品簿などの標準化ツールは不要になるので、旧式の標準に「かじりつく者」が取り付く島がなくなります。

● 自発性がベストコストを近づける

共通化のコストダウン・メリットは、部品や材料などの『先端情報を活用』していく先鋭の者が限定され、絞られてくると、対象品目が圧縮されることが第一です。要するに社内の少数精鋭が先端技術に集中すれば、古い技術が次々と整理されてムダがなくなるということです。

その第二はいうまでもなく規模の経済性です。扱いの品目が整理されて少なくなれば、一品目当たりの数量が増えるのは必然です。

数量メリットという点では、標準化も共通化も同じです。が、技術が進歩する度に次々と新しい標準が付け加えられ、対象品目が膨張する傾向を生じます。つまり、古い標準がそのまま「標準として残る」中で、多くの人々に『標準の活用』を指示され続けるのです。

たしかに新しく組み込んだ標準はトップダウンによって、多くの人々に共通的に適用させなければ、数量メリットがでてこない道理です。

しかし共通化の構成は、少数精鋭のボトムアップによって先導され、追従する者のみに集中して自然に形成される成立するのです。この過程では、トップダウンによってわざわざ指示しなくても、古い標準がひとりでに淘汰されていくのです。

標準化は「守らせなければ意味がない」というのは、決めた「標準を共通して用いる」ことであって、その点で共通化は「守っている状態」を指しているというわけです。この状態はマニュアル類など、ソフトな標準においても通じる事項です。

● 仕方がないではそれまでよ

多様化時代には、難しいことかもしれませんが、生産手段についても、共通化によって数量メリットがでます。また既にある機械類は、できるだけ「多く使う」ことによって使用頻度を上げると、設備台数の増加が抑制できます。が、そんなことは常識であっても、実務の場では、なかなか理屈どおりにいきません。

それは、いつも「同じ設備だけ」を使っていたのでは「競争に負ける」といった声がでること必定でしょう。これは整備のみならずその通りであって本来、コストダウンと多様化は相矛盾する両側面をもっているものです。しかし「だから仕方ない」と言ってしまえば、すべて「それまで」です。

したがって生産設備の共通化は、どちらの側面を狙って「競争するか」を問題にしなければなりません。品揃えの多様化で勝負するか、低コストの安定品質で競争するかです。生産手段の合理的活用を巡って、トップはそこのところの意思決定を迫られます。

ある電子機器メーカーのコストダウン企画の担当者は「わが社では、標準化という言葉は使わず、何でも共通化で考える」といっていました。特にこのメーカーでは、金型投資が高額にのぼるため、常に「何とかこれを使って、モノにできないか」と考える習慣ができているというのです。

それは金型を設計するはじめから考えないと、金型ができてしまってから考えられる範囲は知れています。そうでないと金型の減価償却さえできないうちに、取引先の要求で次のモデルチェンジが回ってきます。部分的であっても『金型の共通使用』ができなければ、大幅な生産手段のコストアップに見舞われます。

売価が上がらないかぎり、モデルチェンジの度に赤字が増えるのですが、取引先はめったに納入価格を上げてくれません。これでは自分達が「金型屋のため」に仕事しているようなものです。

しかし取引先に、うちは『金型を標準化』していますから、新しく起こすなら『標準変更の保証』をしてくださいといったところで、通用するはずがないでしょう。結局、引き続き注文が欲しいなら、こちら側で設備の使用頻度と耐久性をあげる工夫をするよりほかにないのです。

機械設備などの『生産手段』が、より共通的に使用できるようにするためには、作業者レベルでの『生産主体』も、使用部品等の『生産対象』など他の生産要素も、総合的に共通化する工夫をしなければなりません。そうして新しい投資は、最小限に抑えられるというものです。

ただ図表4-10に示したように『生産方法』だけは、少し様子が違います。つまり『仕事のやり方』は、各工程別にさまざまですから、作業標準をはじめとして各工程それぞれに『標準的な作業方法』を定めることによって効率化を図ることができるかもしりません。

しかし『作業のやり方』は、どの工程にも共通する標準にはなり難いのです。すなわちそれぞれの部署の担当者であったり、個別の部品・材料であったりが、総合して共通的に活用できるのに対し、全部の工程を通した『共通の作業標準』はないのということです。

一人の作業者が、いろいろな作業を共通的に消化できる多能工という『生産主体』の共通化があります。また作業要素を分析して共通の要素を拾い出し、ロボット化するような『生産手段』の共通化も図れます。ですから『生産対象』や『生産主体』『生産手段』の共通化を取りまとめる形式で『生産方法』の共通化は、仕事のやり方を工夫して、少しでも『コストダウンと多様化の矛盾』に対応するよりほかにないのでしょう。