設計標準の設定は、その製品を誰が設計しても同じような品質と性能を発揮でき、安定させるためのものです。

そして、設計標準は、開発期間の短縮ができますし、当然そこには、コスト面でも安価であるという優位性を確保することができます。

その最たる要因が、部品の標準化・共通化を図ることによるコストダウンです。

設計標準の一貫としてサブアッセンブリなどを対象にプロトタイプを設定して、標準化と部品の共通化を図っています。

しかし、たんにプロトタイプを設定しただけでは、大きな効果を得ることはできません。

ベースになる各部品について、最適なコストで設計されていることが重要になってきます。

この方法として、各社ともに以下の2つを検討しています。

①.設計者が、部品のコストについて、「いくらで作れるか」をわかるようにする。

これは、設計者がコストを算出できるようにすることです。

設計者自身によるコスト算出を支援するための見積ソフトということになるでしょう。

このテーマについては、私の「無料レーポート 設計段階で加工品見積ソフトを活かす方法」をご覧ください。

②.あるルールに則って部品の形状と材料など決めれば、最適なコストで部品を作れるようなるためのガイドを作る。

これが、設計標準を設けることです。

これは、コストを意識した条件を図面や仕様書を作成するうえで、制約条件として加えておくことです。

設計標準とコストの関係の簡単な例

よく実務で起きる例を掲げて、設計標準とコストの関係を説明しましょう。

今、炭素鋼板を用いて、機械に取り付けるカバーを設計するとします。

このとき、ビス止めする丸穴の位置は、端から「板厚×1.5」ミリ以上離すと設計標準で取り決めしています。

もし、これを無視してカバーの端ぎりぎりにビス止め丸穴をあける設計をしたとします。

(たとえば、端から板厚×0.5ミリの位置にあったとします。)

このカバーは、従来の端から「板厚×1.5」ミリ以上離すでは、NCTプレスで製作しています。

しかし、端ぎりぎりにビス止め穴を設けると、NCTプレスで丸穴をあけようとする、穴が変形してしまいます。

このため、NCTプレスで外形を抜いた後にボール盤で穴をあけることになります。

つまり、1工程増えることになりますから、当然コストアップします。

設計標準を設定しておけば、この位置のために加工方法(設備機械)が制限され、コストアップを防ぐことができるわけです。

このようにサブアッセンブリなどを対象にプロトタイプを設定するとともに設計標準を適用して部品の設定は、コスト面で大きなメリットを発生させます。

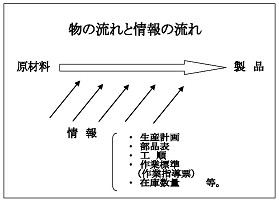

つまり、設計標準は、部品の寸法や形状、材質など決定する図面の因子とものづくりに関して、最適なコストとの関係を示すものです。