5.VA・VEの王道を探る

5-3.現代的な適用範囲の広がり

● 適用可能な範囲を知る

VA手法は、生産を続けている既存製品のコストダウンに有効ですが、現代はその対象が拡大しています。さらに現代のVAは、VE技法を駆使しなければコストダウンにならないケースが圧倒的に多いのです。

逆にいえばVAは、VEへの展開があったからこそ、普遍的なコストダウン技法になってきたのです。ですから今では、VAという用語を敢えて用いないで、VEだけで通す人もいるくらいです。

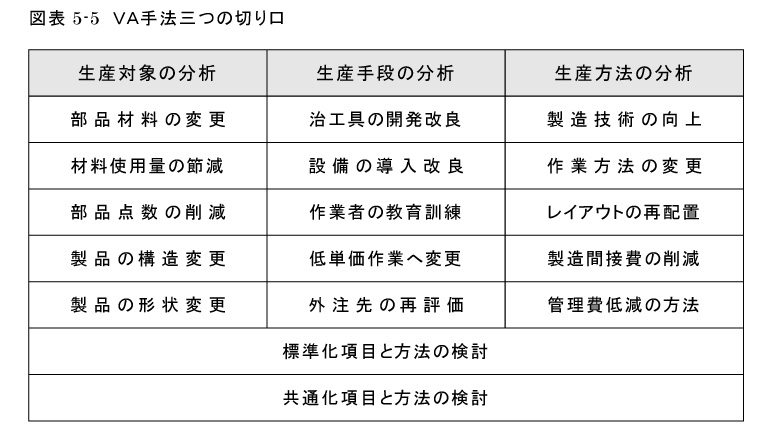

それはともかくVAの適用範囲に関しては、生産要素別に図表5-5のような三つの切り口を考えます。VA手法の適用範囲がこのように広がると逆に焦点がぼけて、VAが手法の「概念だけ」になってしまう恐れがあります。

しかし適用範囲の整理は、分析対象を明確にし、実施主体つまり「どこを誰がやるか」職務分掌の中で責任体系が絞り込めるという利点もあるわけです。

● 生産・販売対象の価値分析

生産や販売対象の分野で注目したいのは、Vの高いものに「置き換えていく」だけではないケースです。たとえば生産対象である部品・材料の「使用点数の縮小」や「使用量の圧縮」といった命題の分析は、VAのジャンルに含まれるかということです。

しかしマイルズさんの着目点に返っていえば、もしも「絶対に垂れないペンキ」があれば、または「ペンキが垂れても悪影響のない周囲状況」がつくれるならば、アスベスト・シートそのものが「要らなくなる」わけです。

こうなれば資材を用いる目的の「ペンキで周囲が汚れるのを防ぐ」こと自体がなくなって、Cすなわちコストは一挙にゼロになります。またアスベスト・シートが不要なら、同時に塗装作業の『前段取り』としてシートを敷いたり作業の『後片付け』をしたりの用役コストもゼロになるのです。

ですから現代では、分析事項として「垂れないペンキはないか」「汚れない状況はつくりないか」という必要条件までも分析することが、VAの「代替品を探す」こと以上に「効果をもたらす」重要な仕事になるわけです。

● 条件付けを前提とした手段の分析

生産や販売手段のVAで『治工具』や『設備』のような資材の価値分析は、生産対象の場合と同様に『性能』と『取得金額』の比較です。が、むしろ注目すべきは、手段を用いる『作業者』の資質との対比です。

この場合、作業者の能力は既成の『熟練度』を前提に比較するだけでは、分析したことになりません。『機械設備』などモノの比較検討と『仕事をする』人間との比較検討は、まったく違う意味をもつからです。

つまり【人数×熟練度】または【熟練度×延工数】を同一とした労働力をもって「いかに効率を上げる」かは、生産の対象や方法およびそのときの主体者の状況と絡めて、総合的に考えなければなりません。

作業者の職務遂行能力を形成する育英事業は、Fを高めるための教育訓練そのものを分析し、より高いVが得られる「教育方法を選択」することによって、価値が高められます。

職場の教育は、現場でなければわからない事項が多いのですから、十分に現場のVA対象として考えられます。が、用役つまり『人間のはたらき』の価値は『はたらき』そのものを分析するだけでは不十分です。

要するに、対象となる人材を採用した時点や初期教育の結果など既に与えられた範囲内で、現場が「誰を使うのがより有効か」を選択するだけが生産手段のVAではないのです。やり方次第では、これからまだ多くのVを新しくつくりだす、つまり新しい『価値を生む』可能性が無限にある創造性を高める選択こそが、生産主体のVAの特徴です。

● 仕事の仕方を分析できるか

では、生産や販売の方法についてはどうでしょうか。マイルズさんの場合だと「落ちたペンキをウエスで拭う」といったように「作業方法を変える」ことだってVを増す可能性があるはずです。こうなれば、VAの比較検討は「ペンキを受ける」という同一機能を前提に、資材を比較するだけでなく、同時に『仕事のやり方』も比較検討するのです。

要するに、ペンキを受ける『シートの値段』と『前段取りや後片付けのコスト』は『ウエスの値段』と『拭うという労働コスト』とで、総合的に比較検討します。そこでウエスで拭っても「痕が残らない」つまり仕上がり品質に差がなければ『仕事のやり方を変更』して生じるベター・コストが見込めるわけです。

マイルズさんは「もっと柔軟に考えろ」と、発想の転換を説いているのですが、それはアスベストの機能からペンキの方に着目して『下に垂れない材質』のペンキを検討したり、ペンキの『塗り方』を検討したりすることまで「及ぶべきだ」という示唆ではないでしょうか。

● 生産リードタイム短縮の難しさ

製造業の生産リードタイム短縮は、それ自体が期間原価の圧縮につながります。ここで期間原価とは固定費とほぼ同義で、文字通り時間の経過に比例して発生するコストです。ですから『オーダー発行』や『資材調達手配』など、生産の始まりから終了にいたるまでの生産リードタイムの短縮策は、生産方法のVAに好適な題材です。

さらに生産リードタイムが短縮されれば、『原材料の在庫』や『仕掛かり品』が圧縮でき、受注・販売の『予測確率』も上がって『製品在庫の圧縮』が可能になりますから、棚卸資産回転率の向上につながり、まさに「良いこと尽くめ」で、ベストコストの追求はこんなところにまで及ぶべきです。

しかしリードタイム短縮は、機械設備の運転スピードをあげることで図れるような、安易な改善で到達できるものはありません。機械設備の『作動スピード』をあげればいろいろな不都合が生じ、第一に品質不良を起こすかもしれないからです。

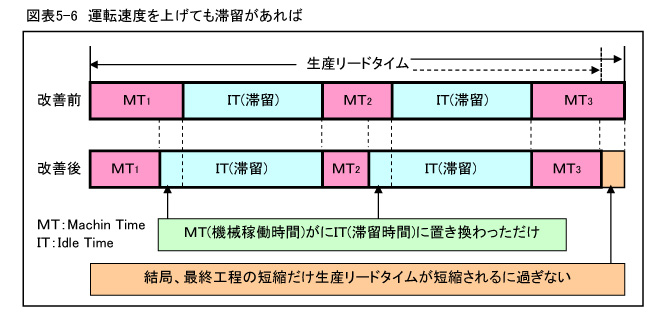

またせっかく機械をフル回転させても、図表5-6のように工程間に滞留が残れば『機械時間』の短縮が『滞留時間』に移されるだけです。滞留時間を『手待ち』で過ごせば、これはロスタイムというものです。

この結果、作業者が記録する作業票には、ロスタイムを含んだ工数が記入されるだけで、結果的にリードタイムは最終工程の短縮分だけしか短くなりません。

滞留は工程に流れがなく、特定の工程に団子のように固まってしまう、いわゆる『団子生産』において起こります。が、不自然な流れをつくれば結果的に過剰生産が発生し、今度は製品在庫の「回転率が低下」し、期間原価が増加してきます。

そればかりか、次工程に手作業を残したまま、機械のスピードをあげれば工程別の生産能力に差が広がり、ライン・バランスを崩します。これでは生産リードタイムが、かえって長くなるのですから製品特性をみて、この団子生産のところから『VA的な工夫』をしなければならなくなります。

● 工程に流れがつくれなくても

工程に流れをつくれない生産形態は、多くのケースで見られます。多品種少量生産が通常化すれば、大量生産・流れ生産によってコストダウンを図ってきた大企業でさえ、流れがつくれなくなります。

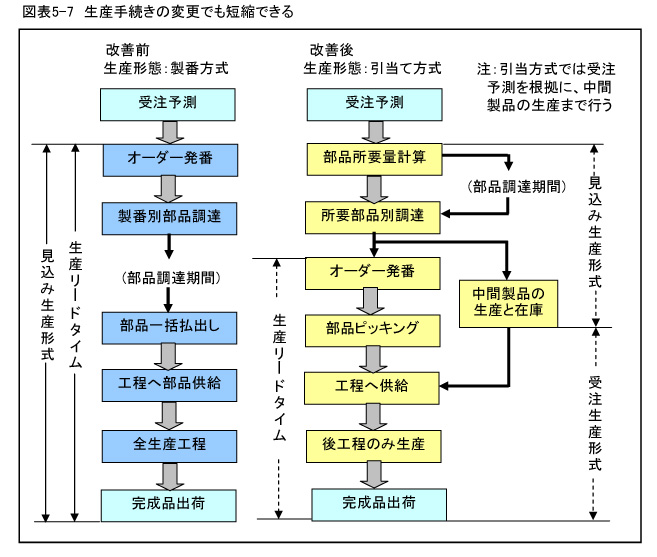

ですから仮に、工程の『一貫した流れ』がつくれなくても、客先から「これが欲しい」といわれてからのリードタイムは極力短縮し、製品在庫をゼロに近付ける生産方法を考えるというわけです。その事例は、図表5-7の改善前と改善後の生産方式の違いが、工程設計上のVA的な比較によって示せます。

よく「客の顔をみてから鰻を裂く」といわれますが、鰻屋にとっては図の左側の製番方式のように、受注生産するほうが「ムダのない生産方法」ということになります。もっと前工程にさかのぼり、客の顔をみてから「裏の池に鰻を取りに行く」ようにすれば、材料は『在庫ゼロ』でありながら『生きの良い商品』が提供できます。

しかし「鰻を取りに行ったり」「裂いたりする」ことから始める全工程の生産リードタイムでは、お客様が「待ってくれる」わけがありません。つまり大きな機会損失を受けるわけですから、ベターコストの追求にさえなりません。

ですから『当日の見込み分』をワン・ロットとして、『鰻丼の並み』か『鰻重の上』か、アイテム別の数量を見込んで途中工程まで生産しておくのです。が、この形式では、当日の『来客』がなかったり『鰻重』の注文がなかったりしたら、製品のデッド・ストックが発生するおそれは、たしかにあるわけです。

● 後工程の長さを備品がカバー

ですから賢明な鰻屋は当日の来店客を予測して、鰻を「取りに行ったり」「裂いたり」する段取りまでの工程をまだ「暇な開店前」に進めておくのです。そして「お客様の顔を見て」注文が『鰻丼の並み』であることを確認したら、前段取りの『材料』や『中間製品(半製品)』を引き当てして、受注生産をするのです。

これなら、前段取りした仕掛かりの『中間製品』もしくは『半製品』は、品質低下なく保管できることを条件に「見込み違い」の製品在庫を少なくできます。お客様の方も、焼きたての鰻丼が食えるというものです。

このような引き当て方式の見込み生産で前工程に流れをつくり、後工程に製番方式による受注生産を混合すれば、前工程で『コストダウン効果』を生み、客の顔をみてから後工程で『リードタイム短縮』が図れるというわけです。

鰻屋だって本当は回転寿司のように、客の顔をみながら『見込み式の流れ生産』をしたいところです。でも寿司屋は、綿密な前段取りをしています。冷蔵庫が必要な生産条件に変わりはありませんが、鰻屋と違って『後工程が短い』ために、客の顔をみながら握れるだけです。

鰻屋は、生産方式の変更がここまで工程設計されれば、あとは遠赤外線コンロを設置するなど、後工程のリードタイム短縮策をとるだけです。寿司屋だって、決して流れ生産の形態がとれているのではありません。くるくる回るからといって、運転資本の回転がいいわけではないのです。