5.VA・VEの王道を探る

5-12.ドキュメントの訂正で完結

● 合理的思考の理に適う

VAアイデアがVE業務によって製品化・商品化されると、最後のプロセスは『ドキュメント類の訂正』です。VEは『現有製品』に改善を加える業務ですから新製品開発と違い、VE業務の締めくくりは、改善結果をドキュメントに反映させることです。

ドキュメントつまり記録類とは「紙に書き残された」または「電子ファイルにメモリーされた」すべての製造資料のことです。ですからドキュメントへの反映は、これまであったドキュメントに『差し替え』『再編成』などの形式で訂正し、整理することです。

ドキュメントは、まぎれもなく製品歴を写した会社の財産です。記録の媒体は紙に限らず、電子媒体でもいいのです。が、ドキュメント類は『誰でも』『何時でも』『何処ででも』即座に見ることができなければ、企業としての資産価値がありません。このペーパーレスの時代に逆行するようですが、ドキュメントは紙媒体にしておくのがよいのです。

たとえば、ISO9000Sでは『表見主義』の立場から、品質システムを「紙に書かせる」文書化によって、全システムが客観的に認知できるように要求します。と同時に『実績主義』の立場から「品質記録を残す」ことを求めます。ですからVE業務の終結は、合理的思考のISOの要求事項にも合うわけです。

● いろいろな隔たりを埋めるコスト

VAやVEを実施した『時』と『場所』は、VAやVEの結果を反映する『時』と『場所』とに大きな隔たりがあることもあります。

仮に時間的、空間的な隔たりはなく、つい「そこで」「今さっき」やった業務であっても、それをやった『人』と後で見直しなどをする『人』が違う場合もあります。また、中小・零細企業などでは、同じ『人』の業務であっても、その『人』には勘違いや記憶違いもあるわけです。

ドキュメント類は、これら諸々の隔たりを接続してくます。たしかにドキュメントを整備するには、相当の人手つまりコストがかかりますが、それに見合うだけの意義があるわけです。

製図用の『ドラフタ』が『CAD』に変われば、ドキュメントの作成手段にも『機器の減価償却費』や、導入訓練という『人件費』など、新たなコストが上乗せされること必定です。

仮にこれらのドキュメント制作費が『ドラフタ時代』よりも『CAD』利用による「迅速化」「正確性」という省力化が図れることが分かっても、わが社では「とても・・・」ということになるケースがあるかも知れません。

しかしドキュメント類は、会社の知的財産の一形態ですから、ドキュメントつくりにかけるコストは、後の財産を貯金しているようなものでしょう。

● 間違った資産は無いほうがまし

VEを担当する部門からいえば、ドキュメント変更のポイントは『正確性・確実性』と『相互関連性』の二つです。変更に間違いがあれば、完全にVEの業務ミスになるのです。VEは、現在進行形の『既存製品の製造資料変更』ですから、ミスが発見されたときは既に、傷口が深くなっている場合が多いのです。

さらにVEによる既存資料の変更は、部分的な訂正を加える場合が多く、それだけにいわゆるポカミスを犯し易い状況にあります。にもかかわらず『設計変更』では、新規設計のときの検図制度のような『ポカミス防止策』が、確実に採られる体制になっていないのが一般的な状況です。

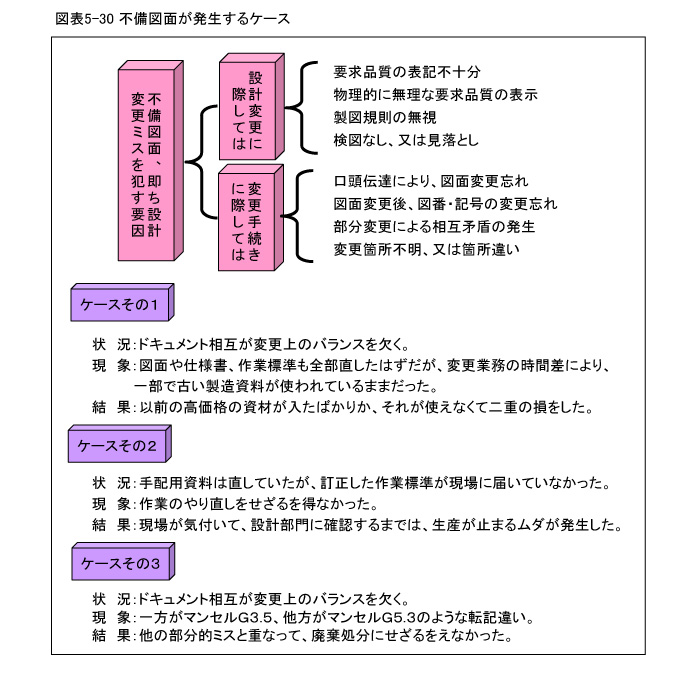

ドキュメントの、中心的存在である製造図面の事例では、図表5-30のような不備図面のケースがありました。この例でみるようにVEに基づく図面変更は、設計図の変更に際して発生する不備要因と、変更手続き上のミス要因の両方にまたがることがわかります。

つまり新製品などの新規設計の場合は『制度上の不備』によって、不備図面が引き起こされる傾向があります。が、VE改善による設計変更の場合は、これに加えて『人為的なミス』も作用する傾向も加わるのです。

新製品開発時の設計変更では、仕事にかかる前の準備段階で発見され、修正されることが多いので『品質不良』や『コスト高』の実害を被るケースは、比較的少ないといえます。しかし設計変更時の不備図面は、ワークが『現在進行形』ですから、まさに『実害を生み続ける』わけです。

しかし、こんな負の財産なら「会社に無いほうがまし」だと言うのは本末転倒です。要は、不備図面を出さないようにするのが本筋です。

● 不備図面を曝し首にしろ

ドキュメント類の変更ミスを発見するのは、ほとんどが後工程の担当者です。また後工程になるほど、仕事の『やり直し』だとか、品質不良や原価高の『責任追及を受ける』など、不備図面による『仕事上の被害』を大きく被ります。

にもかかわらずミスに気付いたとき、現場関係者はお互いを『庇い合って』自分達に都合の悪い状況を上層部に報告しないかもしれません。また、不備図面によって発生するロスやムダの実体は、計数管理面では把握することができません。

管理者が把握できるのは、VEの効果が「小さい」とか、効果が現れるのに「時間がかかる」といった、表面に出る客観的な現象だけにすぎません。

ですから筆者は、仕事上の被害者である後工程の関係者に、以後のみせしめのためにも不備図面の事例を掲示しろと、現場責任者にもちかけたことがあります。ときどき品質管理の事例でみるように、不良品を『曝し首の刑に処する』わけです。が、仕事上の仲間に『個人的な恨みを買う』ことは、誰も望みません。

たしかに図面の制作でいえば、昔の工業高校で『製図の実務教育』を十分に受けた技術者が、少なくなった今日です。その代わり『VEの遂行』では、高度な知識を有する技術者が増えました。CADなど、あっという間に使いこなしますが、製図基礎ができていない作業者のオペレーターには怖いものがあります。

企業の資産を形成するベーシックな『技能・技術教育』は、自己啓発に任せるだけでなく、会社が主体となって行うよりほかにないのです。それがVEの高度な技術を活かすための、ドキュメント作りになるということです。