ものづくり事業部からのお知らせや、商品のご紹介をするサイトを立ち上げました。

事業部としての活動報告をはじめ、事業部員のコラム連載や日々の想いなどもつづっていく予定です。

感想や質問など、コメントはお問い合わせからお気軽にどうぞ!

ものづくり事業部からのお知らせや、商品のご紹介をするサイトを立ち上げました。

事業部としての活動報告をはじめ、事業部員のコラム連載や日々の想いなどもつづっていく予定です。

感想や質問など、コメントはお問い合わせからお気軽にどうぞ!

ものづくり事業部では、「ものづくりプロコン養成コース」を運営しています。

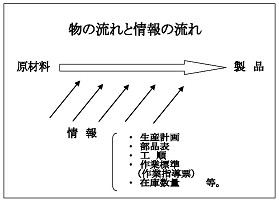

以下に、第1回で実施したカリキュラムの詳細を紹介します。

本コースについての質問などがありましたらお問い合わせからご連絡ください。

| 日程 | 平成22年9月11日(土)~平成22年11月27日(土) 原則として毎月第2、第4土曜日 |

| 時間 | 講義:6回、10:00~16:00の正味5時間 視察:2回、集合時間未定、移動時間を除き正味3~4時間+相互討論1~2時間 |

| 場所 | 講義:mio新都心5F会議室 視察:埼玉県内または群馬県内の工場 |

| 方法 | 全8日間のうち 講義:講師によるレクチャー約3時間、受講者の考えをヒヤリングした後、相互討論2時間 視察:講師司会のもと工場側案内により視察後、相互に意見交換して次回までにレポート |

| テキスト | 短時間でレクチャーができるよう、講義には毎回20~30頁を講師が準備し事前配布 |

第1日目 講義 その1

平成22年9月11日(土) 講師:山崎 登志雄

ものづくり事業部では毎月1回例会を開催しています。

12月の例会についてご報告します。

12月例会の報告

平成23年12月17日(土)、mio事務所第1会議室にて(流通・サービス事業部、IT・ISO事業部合流)

1月例会の予告

平成24年1月21日(土)、mio事務所第3会議室にて

海外への生産拠点のシフトで何が変わるのか

一昨年からの急激な円高は、輸出依存の高い日本の製造企業にとって、価格競争力を大きく低下させる要因になりました。このため製造企業は、円高の影響を受けず、人件費の安価な海外へと生産拠点の移転が現在も積極的に進められています。

また、政府関係機関のにおいても、中小製造企業の海外進出を積極的に支援しているところもあります。

この海外への生産のシフトは、国内製造業の受注のパイの減少させることになり、さらなる厳しい価格競争を生み出し、中小製造企業には廃業が目立つようになっています。

その一方、海外の生産拠点では、生産の効率化や品質の安定、安全性など作業者への教育を行なう必要があります。このために多くの製造企業では、社員を派遣して教育にあたっています。

日本のものづくりの技術は、「カイゼン」という言葉に象徴されるように、長年の生産技術の積み重ねによって作り上げられてきました。

そして、それらの技術は、そのときの経営環境によって要求されたものでもあります。

これらの技術は、そのままを移転することも出来ますが、経済性の面から考えると、その方法が適当であるのかは確認する必要があります。

具体的な例を掲げますと、金型の仕上げ研磨工程は、国内では製造原価の中でもっとも大きな割合を占める人件費を抑えるために、できるだけ熟練作業者による時間を減らすため、機械による研磨技術への努力が進みました。

しかし、海外では高額な設備機械よりも人件費の安価な作業者に依存した方が、経済性が高いと判断されます。

このような経営環境に違いによって、経済性の面から「カイゼン」のアプローチを考えて進めていくことが求められます。

ものづくり事業部では毎月1回例会を開催しています。

ここ3ヶ月の例会についてご報告します。

11月例会の報告

平成23年11月19日(土)、mio事務所第1会議室にて

10月例会の報告

平成23年10月15日(土)、mio事務所第1会議室にて

9月例会の報告

平成23年9月17日(土)、mio事務所第1会議室にて